近日,石化机械最新研制的XJ2750万米车载修井机顺利完成多次试验,在顺北油气田5-5H井投入使用,成功填补了超深层修井作业装备领域的空白,标志着我国修井工程技术与装备水平进入万米深层时代。

近年来,深层、深水、非常规油气勘探开发逐渐成为主流,对油气装备提出了更高要求。深9000多米的超深层油气井,井底压力大、温度高,开采难度大。没有过硬的修井装备,油气井就无法及时恢复生产,油气勘探开发的整体经济效益就得不到保障。石化机械因需而为、积厚成器,不断在修井装备等领域做优做强,为实现高质量勘探开发奠定坚实基础。

油气井在生产过程中随时可能发生故障,造成减产甚至停产。这时就需要修井机出马,用于起下钻具、清理井筒、修复井口装置等,保障油气开采顺利进行。

国外作业装备以国民油井华高(NOV)开发的C系列修井机为代表,采用自走或拖挂式底盘结构,最大钩载57~181吨,整机结构轻便、操作使用人性化、维护保养方便,能够实现快速移运和安装,但同时也存在交货期长、价格高昂、提升作业能力满足不了深井作业需求等问题。

面对“卡脖子”难题,以石化机械、南阳二机等为代表的国内企业经过多年的技术积累和创新发展,完成了修井装备研发从0到1、从1到N的转变,技术水平不断提升、产品系列不断完善,如今已实现了整体与跨国公司并跑,在网电储能电驱修井机、超深井修井机、井口管柱自动化处理装备等方面达到国际领先水平。

“科技创新要有技术底座和底层逻辑,不能单打独斗、眉毛胡子一把抓。对石化机械而言,就是要聚焦聚力发展超高压结构技术、超高硬材料技术、超高能控制技术、超高精制造技术,加快发展新质生产力,做出特色优势。”石化机械董事长、党委书记王峻乔说。

40多年的深耕,石化机械历经技术引进、消化吸收和自主研发,在修井装备赛道上跑出了“加速度”。特别是“十四五”以来,在“四超”技术的加持下,该公司认真践行国家数字化战略、绿色化战略,组建跨专业研发创新团队,以保持修井机优势结构为目标,攻克了修井机一体化移运、天车偏移较大、主车集成难度大等难题,研制出转场拆装快速、作业高效经济的装备,使修井机向更大钩载、更大功率发展,从传统柴油驱动到油电混动、全电驱动,从常规多人配合操作到井口无人化自动管柱处理,从多功能模块配置到一体式高效集成配套,不断拓展自动化修井装备新功能,擦亮“智能低碳”底色。

“在更深、更古老层系寻找资源战略接替区,是我国油气行业保障能源安全的必然选择,超深层特深层已成为我国油气重大发现主阵地。要更好服务‘深地工程’,修井装备的研发制造必须跟上。”石化机械修井装备研发负责人李哲说。

秉承这样的信念,石化机械加快研发步伐,XJ900全电驱修井机、XJ900网电储能修井机、XJ1350DB和XJ1600DB全电驱修井机、XJ2750万米车载修井机等一批国内第一、世界第一的修井机陆续面世,助力修井作业提质升级、油气勘探开发向更深地层进军。

追求,为超深层油气开发锻造利器

近年来,以中国石化、中国石油为代表的能源央企在我国陆上超深层油气勘探开发中取得了诸多重大突破,带动我国超深层油气勘探开发走在了世界前列。万米车载修井机就是代表性装备成果之一。

中国石化顺北油气田是世界上少有的超深油气藏,平均埋深8000米以上,最深井9300多米。随着开发深入推进,很多8000米以深的油气井面临修井难题。在传统修井机最大钩载能力不足的情况下,西北油田被迫采用模块钻机修井的方式,虽然能满足修井所需,但搬迁周期长、作业成本高、安全风险大。

石化机械瞄准超深层油气井修井作业装备技术空白,组建了以15人为核心的研发团队,通过充分的技术准备和现场实践,不断增强修井装备功能、提高作业效率和安全性。

上面千条线,下面一根针。超深井修井机总体开发方案是决定装备研发成功的关键,必须做好顶层设计。

自2022年7月起,石化机械研发人员就驻扎顺北油气田修井作业现场,集中开展现场调研,确定装备关键输入条件和主要技术参数,以此为基础制定出12种超深井修井机总体方案,并在公司内部组织跨专业人员多次评审,遴选出5种更优方案,再组织油田现场专家和井场作业人员共同评审,最终优选出大家公认最合适的方案。

最终方案虽然理论上最优,但实现起来难度着实不小。既要保障修井机载荷大幅提升,又要实现修井机快速拆装和转场,如何才能“鱼和熊掌兼得”?石化机械研发团队用行动给出了答案。

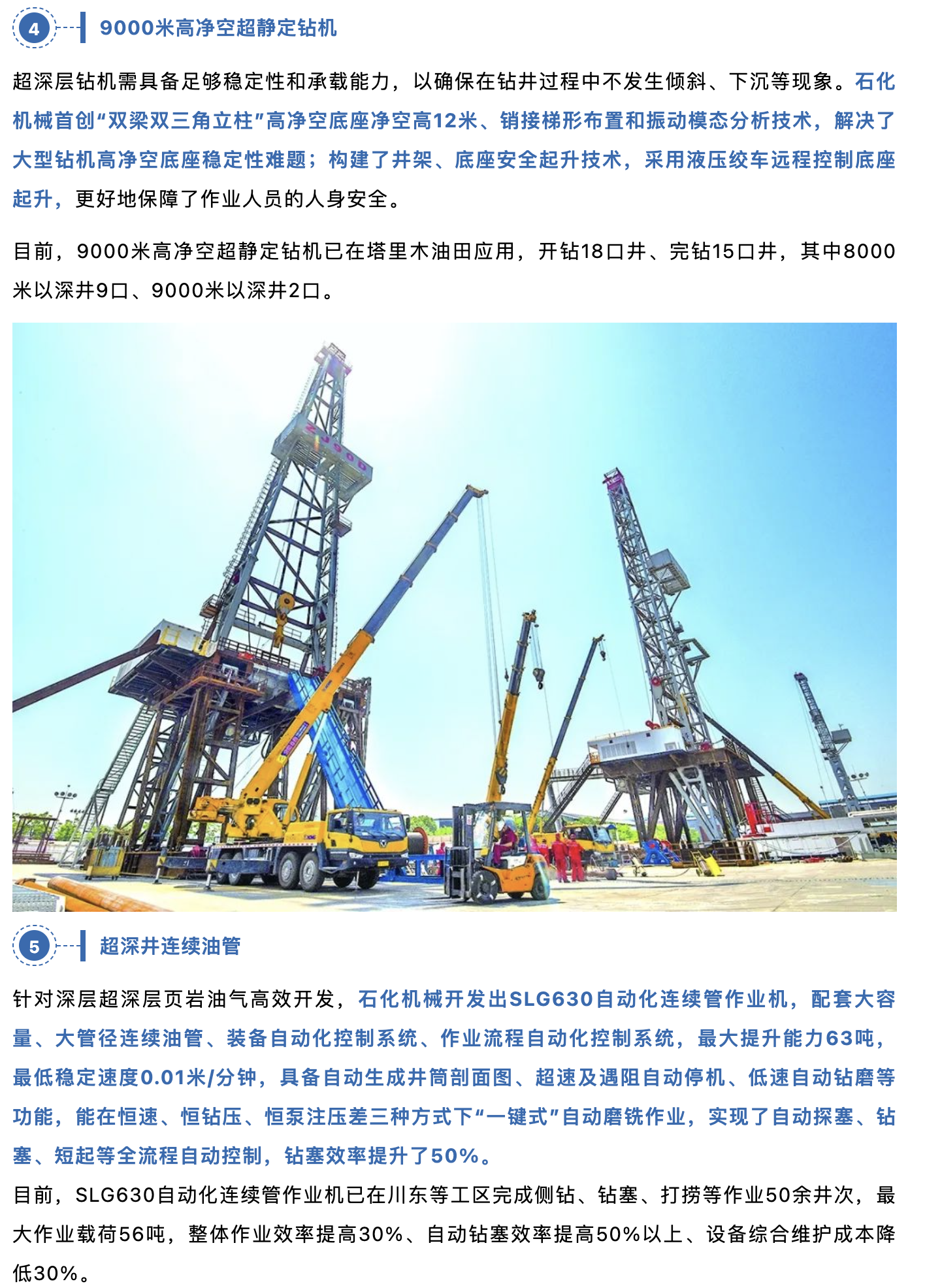

经过连续11个多月的科研攻关,2023年7月,世界首台万米车载修井机横空出世:

▪ 八桥重载底盘最大承载能力达104吨,较常规修井机七桥底盘提升14.29%,解决了一体化集成和移运难题;

▪ 国内首套快绳拉力最大的车载绞车,实现了大功率绞车能力提升22%,重量仅增加3.4%;

▪ 大扭矩动力并车装置输入扭矩10626牛·米,比常规装置增加近10%;

▪ 41米大载荷桅杆式井架,外形、重量及作业天车位移与常规装备相当,可随修井机一体化移运;

▪ 8米重载高净空底座的模块限制在两个,拆卸和转场便捷,拆装时间可控制在3小时以内。

为全面验证新型修井机设计性能,研发团队还自主研制了配套试验工装,在出厂前完成系统验证,确保出厂装备现场可靠。

2023年9月,万米车载修井机在顺北油气田5-5H井开始工业试验,随后正式投产应用。成套装备4个模块运到井场,仅6个小时就完成了现场安装和调试,10天内完成了8200米井深侧钻修井作业,使用效果良好。

紧跟实际需求,石化机械加快推进研发成果应用,量身定制特色修井装备,目前可生产最大钩载60~275吨、修井深度500~10000米全系列化车载作业装备,生产制造的自动化修井机、万米超深井修井机、绿色能源修井机、沙漠修井机、海洋修井机、无绷绳和自紧绷绳修井机、双快绳修井机等特色装备已广泛应用于国内外油田现场。

我要发帖

我要发帖

暂无评论

暂无评论

热榜

热榜

关注石油同学

关注石油同学  扫码进入移动端

扫码进入移动端